背景

LF精炼炉主要负责钢水升温并准确控制钢水温度、成分微调、脱硫、脱氧、改变夹杂物形态和去除夹杂物,协调钢水初炼炉与连铸机之间的生产,提高连铸机的连浇率。

传统LF精炼炉脱氧、增碳操作是采用袋装碳化硅、碳粉(电极粉)材料,通过人工添加,工人劳动强度大、有高温烫伤风险高。同时由于受现场设备、环境、人工操作水平等因素的影响,人工加碳化硅不能均匀散布在炉渣表面,不利于渣面扩散脱氧快速成渣,人工加碳粉,不能短时间均匀钢水中碳成分,另外有烟尘外溢等的环保问题。

LF炉物料喷吹发展趋势

响应高效、环保、降耗、安全及智慧制造的要求。

● 高效

提高精炼效率,缩短处理周期

● 环保

全流程操作在密闭容器中完成,减少区域内粉尘。

● 降耗

**控制送料质量和速度,降低物料损耗,提高效率。

● 智慧

全自动作业,实现“一键脱氧、增碳”

● 安全

人员在操作室远程操作,避免高温及机械损伤

投料方式对比

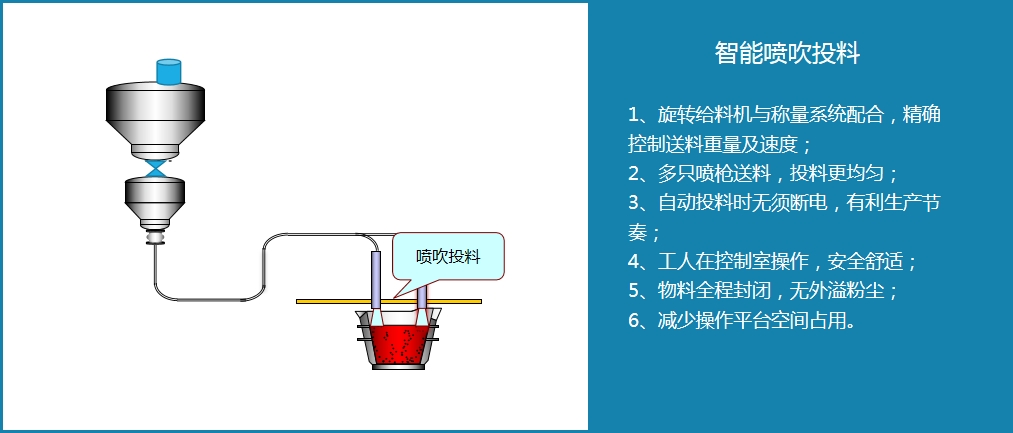

喷吹投料的优点

1、人员在控制室操作,无安全风险,劳动强度低;

2、区域环境好,全程封闭,无外溢粉尘;

3、多只喷枪送料,材料可均匀铺撒在炉渣表面,有利于渣面扩散脱氧快速反应,提高效率;

4、智能化,可实现加料喷吹过程全自动;

5、投料重量**,可根据钢水情况**控制脱氧、增碳操作;

6、节省时间;

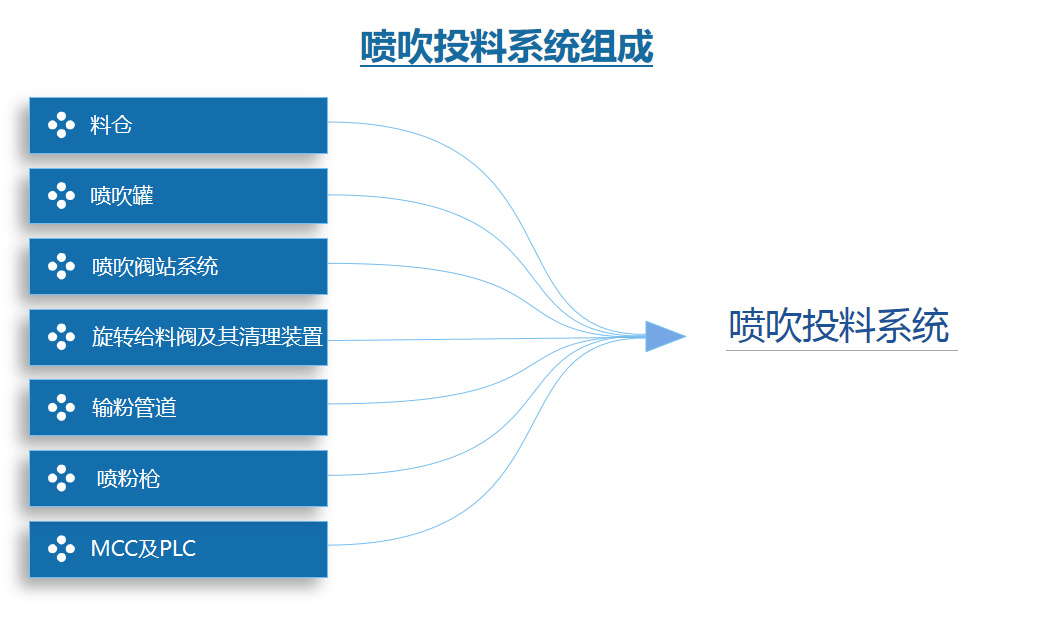

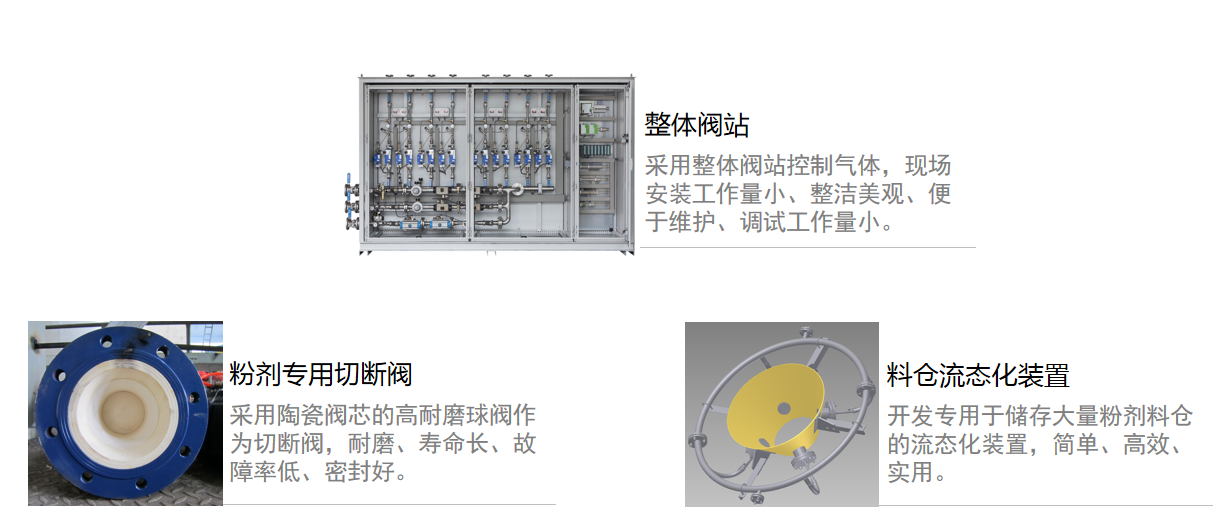

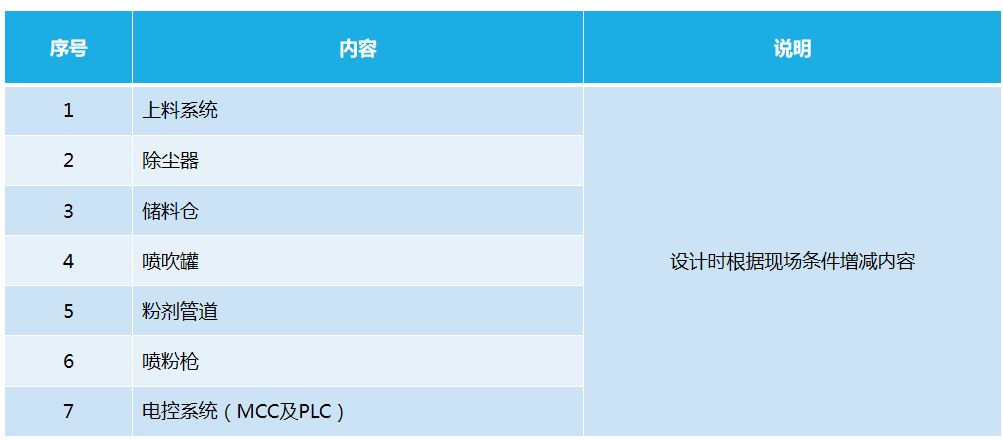

喷吹投料的设备组成

料仓、喷吹罐、阀站系统、管路及喷枪系统、电气系统等。

喷吹投料系统组成

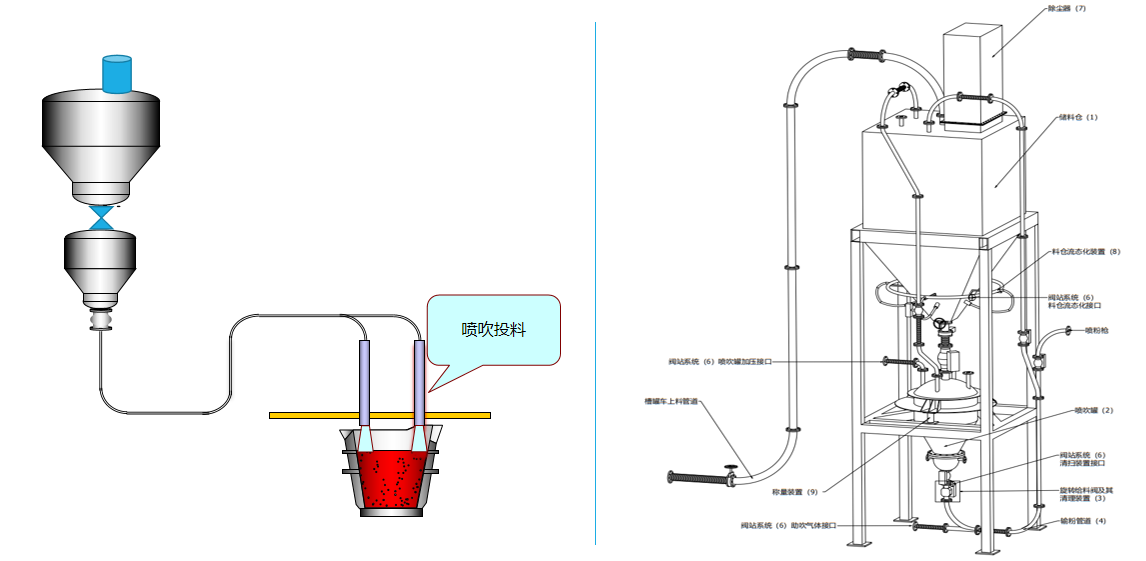

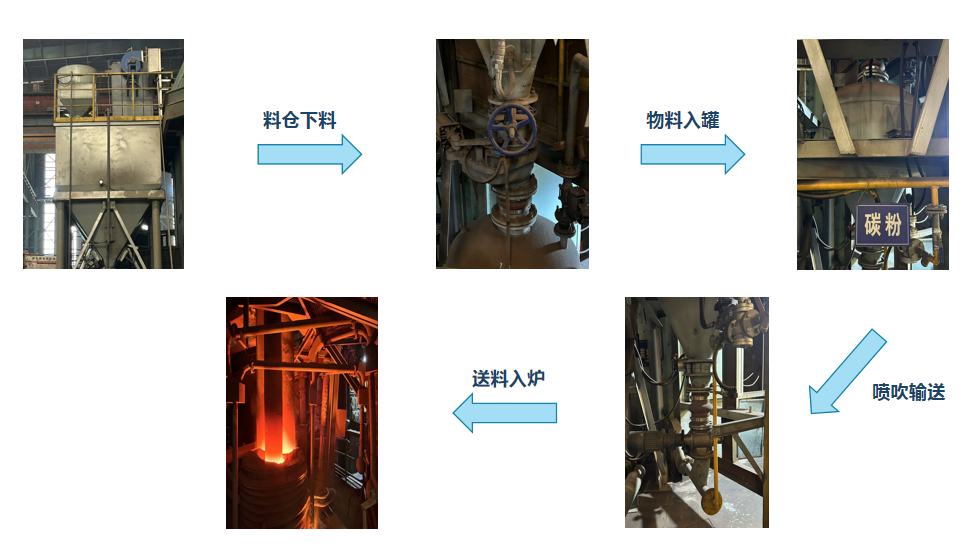

喷吹投料的原理

喷吹罐对碳化硅或碳粉进行加压和流态化处理,由氮气对物料进行输送,*终通过末端管路的余氏盒分配物料由数只喷枪对物料进行喷吹投料。碳化硅喷枪为固定高度喷枪,可使物料均匀铺撒在炉渣表面,从而有利于渣面扩散脱氧快速反应;碳粉喷枪固定于炉盖上,随炉盖移动,尽量贴近铁水表面,将碳粉集束射入钢水内,达到增碳目的。

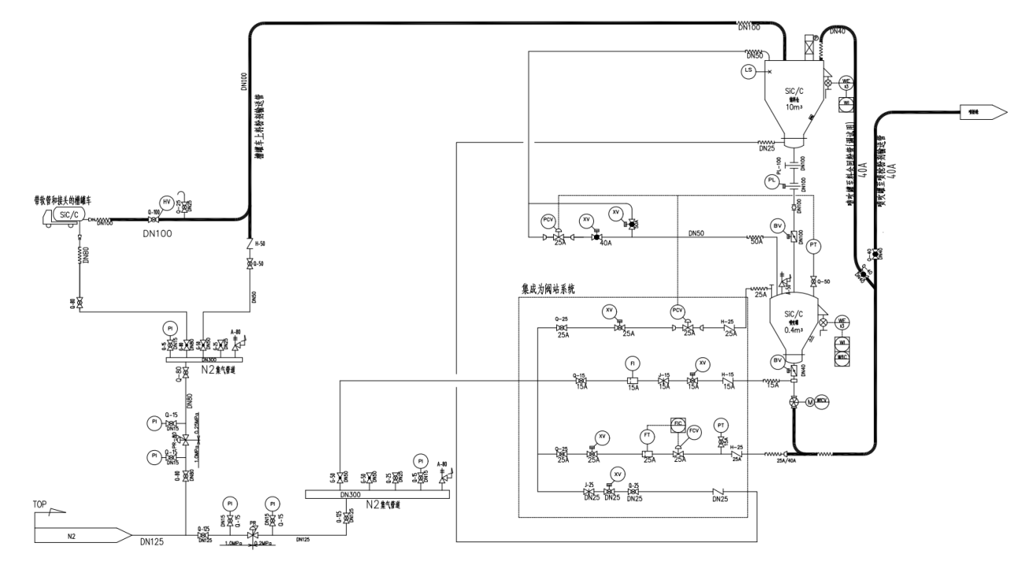

喷吹投料系统主要参数

气源要求:氮气压力1.0MPa,流量5Nm/min

喷粉参数:喷粉速度5~150kg/min

喷粉精度:喷粉精度±2kg/100kg

效益分析

● 脱氧剂节省10%;电极粉节省25%

● 降低区域内粉尘;冶炼电耗降低1.4%

● 缩短处理时间~1min

● 提高钢水品质,减少安全隐患,隐性收益增加

脱氧剂消耗

人工投料方式脱氧剂消耗1.61kg/t,改用喷吹投料节省约10%,年节约脱氧剂成本:1.61×10%×6.72×71.85=77.74(万元)

电极粉消耗

人工投料方式电极粉消耗0.8kg/t,改用喷吹投料节省约25%,年节约电极粉成本:0.8×20%×5.77×71.85=66.33(万元)

电极消耗

人工投料方式电极消耗0.7kg/t,改用喷吹投料节省约4.3%,年节约电极成本:0.7×4.3%×11.75×71.85=25.4(万元)

电能消耗

人工投料方式电能消耗71.5kwh/t,改用喷吹投料节省约1.4%,年节约电能成本:71.5×1.4%×0.68×71.85=48.9(万元)

综合效益

77.74+66.33+25.4+48.9=218.37(万元/年)

*数据来源于2024年某特钢改造一年后效益分析;

2024年该厂采购高纯碳化硅单价6.72元/kg,电极粉单价5.77元/kg,电极单价11.75元/kg,电费单价0.68元/kwh

精炼炉喷吹投料后期使用及维护

流态化装置定期清理(每年);输送管路、耐磨阀门定期更换,使用寿命≥2年。

精炼炉喷吹投料系统改造模式

备注:工程承接模式EP或EPC。